Présentation de la fabrication additive métallique

Les procédés de fabrication additive métallique commencent à se faire une place au sein de l'industrie mécanique, notamment dans les secteurs pour lesquels les procédés conventionnels atteignent leurs limites en termes de design et de possibilité de fabrication. Il s'agit bien ici de machines de production et non plus d'outils de prototypage comme on l'entend parfois. Les deux grands secteurs d'applications les plus souvent cités sont le biomédical et l'aéronautique mais la fabrication additive devrait, dans les années à venir, poursuivre sa démocratisation et toucher de plus en plus de secteurs. De nombreux procédés existent aujourd'hui: procédés lit de poudres, procédés dépôt de poudres ou dépôt de fil utilisant différentes source d'énergie: laser, plasma, faisceau d'électrons. Tous ces procédés sont complémentaires, il ne s'agit pas de les opposer, mais plutôt d'identifier leurs avantages et limitations respectifs au regard du matériau utilisé et de l'application visée.

Aux yeux du grand public la fabrication additive métallique apparait comme révolutionnaire, les acteurs du secteur n'iront pas à l'encontre de cette idée. Néanmoins, il convient aussi, et c'est notre rôle, d'expliquer que ces procédés n'en sont qu'à leurs balbutiements et qu'il faudra encore de nombreuses années de travail et de recherche afin d'explorer ce nouvel espace occupé par la fabrication additive. Ces nouveaux procédés ne remplaceront pas non plus les procédés traditionnels.

Dans ce contexte bouillonnant, la commission fabrication additive a pour ambition de travailler autour de cinq axes.

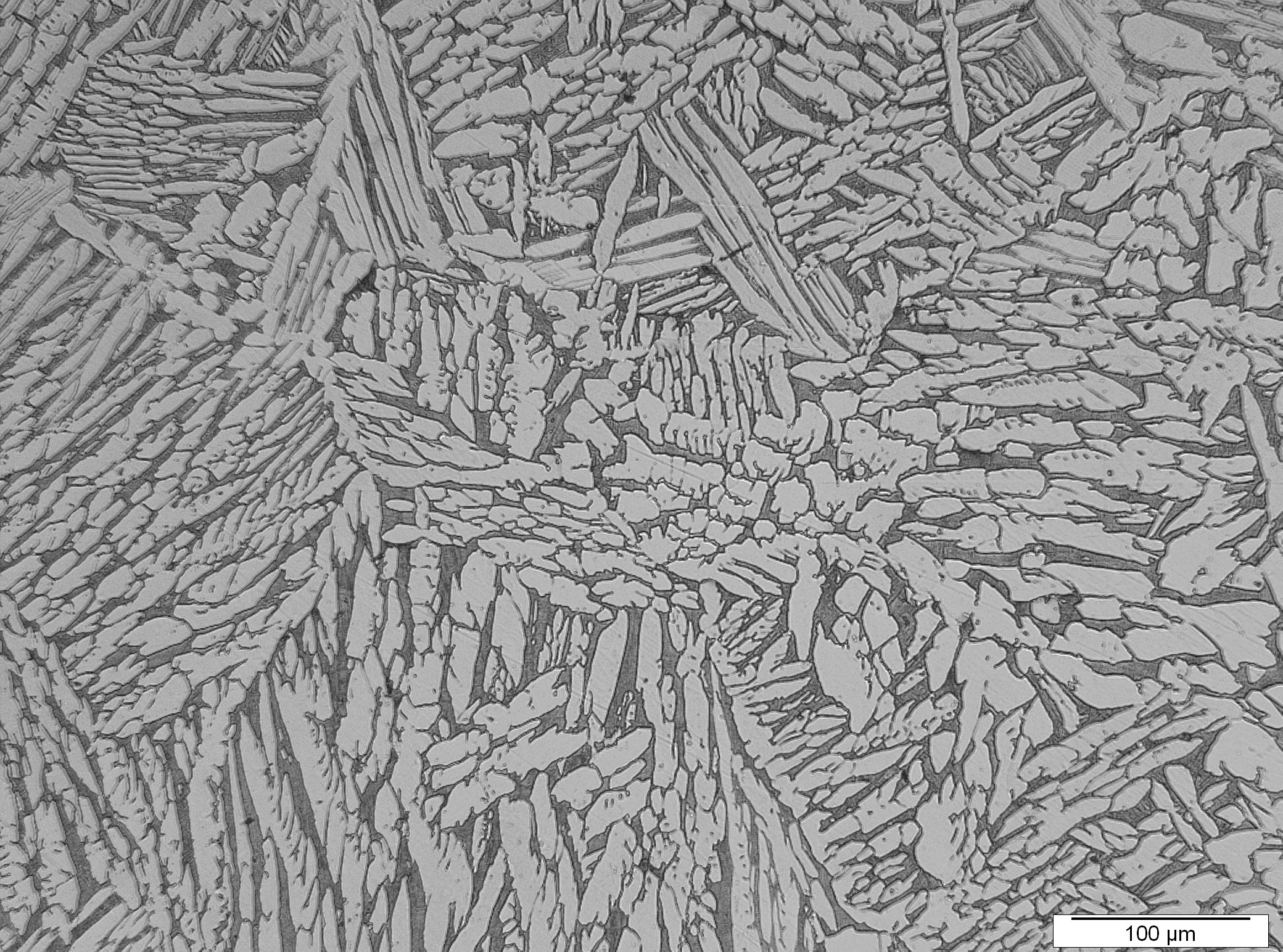

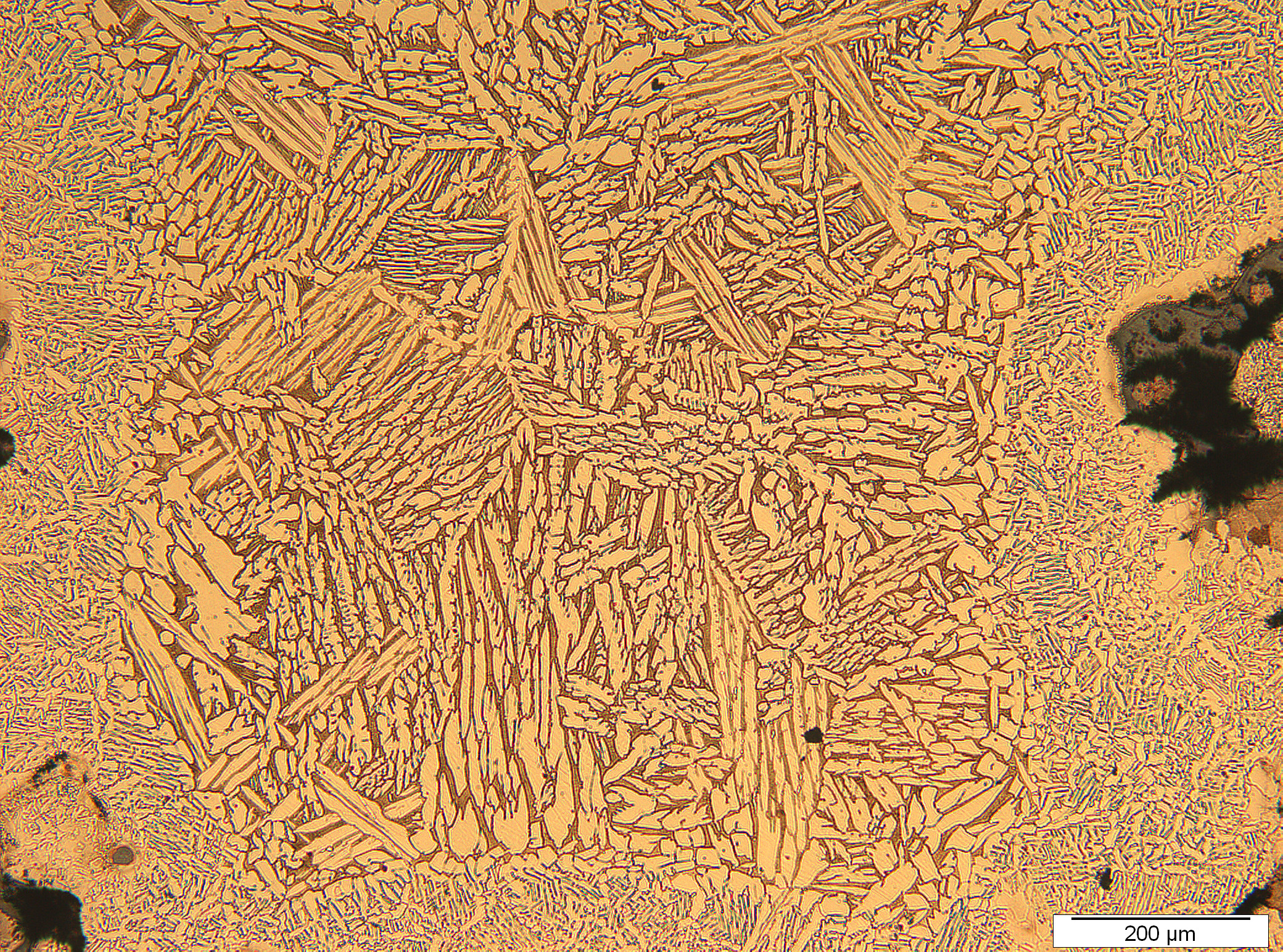

Le premier axe vise à mieux comprendre la métallurgie associée aux différents procédés. En effet chaque procédé ayant ses propres spécificités, ceux-ci auront pour conséquence une métallurgie différente. En d'autres termes, un même matériau fabriqué via des procédés différents présentera des microstructures et donc des propriétés différentes.

Le second axe de travail concerne le contrôle des procédés dans le but d'identifier les conditions de fabrication qui conduiront à des pièces dépourvues de défauts. Ce contrôle des procédés peut s'appuyer d'une part sur un volet expérimental (détection de porosité, mesures thermiques, mesures de contraintes résiduelles) mais également sur un volet simulation consistant à prédire la présence de ces défauts.

Le troisième axe consiste à caractériser les propriétés des matériaux issus de ces procédés. Il faut souligner ici qu'il ne s'agit pas seulement de l'obtention d'une géométrie mais aussi d'un jeu de propriétés.

Le quatrième axe s'inscrit dans la lignée du troisième puisqu'il s'agit d'étudier les différents post-traitements qu'il est possible d'appliquer aux pièces brutes d'élaboration afin de leur conférer les propriétés finales souhaitées. Les "post-traitements" peuvent être des traitements thermiques, thermomécaniques (compression isostatique à chaud), ou des traitements de finition (traitements chimiques/électrochimique ou mécaniques).

Enfin, le cinquième et dernier axe vise à étendre les matériaux disponibles par ces procédés et à étudier également la possibilité de fabriquer des multi matériaux.

Nous espérons de cette manière participer à notre échelle, à la démocratisation de ces procédés qui ont un rôle à jouer dans le renouveau industriel français.

Longue vie à la fabrication additive métallique !

Guilhem MARTIN & Frédéric SCHUSTER

|

|

|